| 品牌 : | 智朗 | 型号 : | ZL-1000 |

| 加工定制 : | 是 | 杀菌设备类型 : | 巴氏杀菌机 |

| 适用范围 : | 饮品店设备,中餐店设备,西餐店设备,酒厂设备,调料加工厂设备,果蔬加工厂设备,肉制品加工厂设备,休闲食品厂设备 | 营销 : | 新品 |

| 灭菌时间 : | 10-40min | 灭菌温度 : | 60-95℃可调 |

| 蒸汽压力 : | 1-4kg | 加工能力 : | 根据客户要求定制 |

| 冷却方式 : | 常温或强制冰水 | 运行速度 : | 无极调速 |

| 网带宽度 : | 500-1500(mm) | 功率 : | 常温冷却水3kw冰水冷却22kw |

| 耗气量 : | 0.5-1.0(m³/h) | 电源 : | 380v/50Hz |

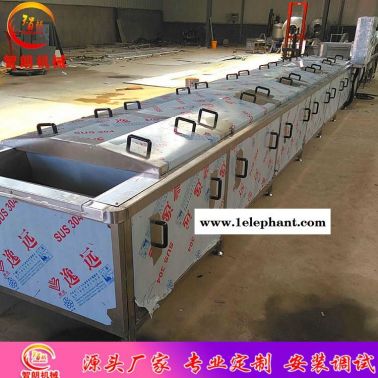

酱腌菜巴氏杀菌设备厂家 智朗ZL-1000型酵素口服液巴氏杀菌机 袋装瓶装辣椒酱灭菌机器 加工定制安装调试

一、软包装巴氏杀菌线适用范围:

1、适用于各种类型各类真空软包装食品:低温肉食制品、(火腿肠、鸡肉肠、香肠、鸡爪)各种食品酱菜、(瓶装类酱菜、瓶装辣椒酱、酱腌菜、酱菜、盐渍菜、榨菜、腌渍类泡菜、大酱、果酱)罐头类、(水果罐头、果蔬罐头)各种饮料、(果汁饮料、茶饮料、果冻、蔬菜汁饮料)豆制品、(豆奶、豆干)奶制品、(保鲜奶、巴氏奶、酸奶、花色奶)酒类、(葡萄酒)马口铁罐包装物等软管软瓶包装食品、玻璃瓶包装、调味品的灭菌以及食品的灭菌。还适用于山野菜、根茎类蔬菜、果品及其它特种果品蔬菜的漂烫或预煮等工序。

2、巴氏杀菌线是专门为:低温肉食制品、各种食品酱菜、罐头类、各种饮料、豆制品、奶制品、酒类、药品等灌装或包装后的产品设计的巴氏灭菌设备,是物料通过杀菌、保温、冷却达到延长保质期目的的理想设备,特别是自动化生产线不可缺少的二次灭菌设备。可根据用户对不同产品的加热、杀菌、保温、冷却的不同工艺要求,进行不同的流程设计,满足工艺要求,可根据用户要求,配置相应的高精度的自动控制系统。

3、适用于软包装蔬菜、低温肉制品、调和奶、休闲食品、罐头类、玻璃瓶装、腌渍菜类、调料包及果冻等产品进行100℃以下低温(沸水)连续杀菌机;再自动进入冷却段进行快速冷却,再进入风干机进行风干,之后可快速装箱。

二、巴氏杀菌的原理:

1、巴氏杀菌法亦称低温消毒法,巴氏灭菌:是一种利用较低的温度既可杀死病菌又能保持物品中营养物质风味不变的消毒法,现在常常被广义地用于定义需要杀死各种病原菌的热处理方法。

2、在一定温度范围内,温度越低,细菌繁殖越慢;温度越高,繁殖越快(一般微生物生长的适宜温度为28℃—37℃)。但温度太高,细菌就会死亡。不同的细菌有不同的适宜生长温度和耐热、耐冷能力。巴氏杀菌其实就是利用病原体不是很耐热的特点,用适当的温度和保温时间处理,将其全部杀灭。但经巴氏杀菌后,仍保留了小部分无害或有益、较耐热的细菌或细菌芽孢。

3、工作原理: 采用巴氏杀菌法,对包装类产品、蔬菜或灌装食品通过温度自动调节,将杀菌槽内的热水温度控制在80-90℃(80-100℃)之间,即可取到杀菌效果,又能保证蛋白质等营养成分不在较大温差范围内波动,保持食品原有的品质,达到对食品不加防腐添加剂,而延长保质期,从而保障了人们的生命健康,同时还对杀菌后的食物通过冷却水进行冷却,并用强风将包装物表面吹干后包装入库,可延长食品储藏期。

设备介绍:

本机以热水为介质,分杀菌槽、冷却槽两部分。整体采用不锈钢SUS304制作,无极变频调速(输送平稳,速度可调,物料随输送带的行进运动,能够避免对输送物的损坏)、噪音低(适合于工作环境要求比较安静的场合),可根据产品的要求对温度和时间进行任意调整。该机结构紧凑、操作方便、故障率低,加热方式采用锅炉蒸汽、锅炉热水加热,特别适合连续杀菌作业。设备采用手自控温系统,水质升温快、受热均匀、温差小、温度可调,水浴式巴氏杀菌功能可有效的将物料均衡的混合在介质水中,提供了对物品的杀菌,更有效地对产品进行护色处理,双层网带式设计可将物料全部压制在水中,避免物料因浮力造成的杀菌不彻底。网带两侧都各自留有20公分的清洗区域,便于网带底部的清洗。 (设备带有机械提升臂可以把整个槽体提升起来便于网带底部和设备的清洗)上盖处带有水密封装置,可以避免蒸汽在间隙间泄露。可调速式输送系统可有效的控制产品的杀菌时间,合格的完成产品的连续杀菌工艺。

设备详细配置:

1、设备主体材质采用SUS304不锈钢材料制作(电器元件除外),清洗方便,满足对食品卫生的相关规定;

2、设备槽体:采用2mm厚不锈钢制作;受力处采用3mm厚不锈钢制作;架体采用100×50×3mm不锈钢方管制作;保温外包采用1mm厚不锈钢;上盖采用1.2mm厚不锈钢;整机轴承和轴承座全部采用不锈钢制作;

3、设备循环水泵:前边加有过滤系统(采用三角网孔过滤),以防止槽内杂质抽到泵中造成堵塞卡死和长时间在杀菌(冷却)槽内循环;过滤器清理口采用无工具拆装,让清理杂质简单方便。在过滤器前边和循环泵的后边分别装有阀门,以方便在过滤器清洗和循环泵的检修过程中不至于把整槽水放掉以减少对资源的浪费。

4、温度传感器:为保证温度误差小,采用进口温度传感器,并在进口和出口各安装一只;

5、输送链板:全部采用SUS304不锈钢制作;节距为38.1板厚1.2m、串轴为φ10mm、链片为3mm、冲孔为φ5mm、链板宽度1000mm两种。

6、设备链条转角处全部采用链轮转弯,减轻链条拉力;

7、设备加热方式:可采用蒸汽(锅炉或蒸汽发生器均可)加热或电加热。如:加热方式采用蒸汽打孔加热或者换热器加热,换热器采用耐高温不锈钢制成,传热效果过;为保证及时供给蒸汽和节约多余蒸汽,加热系统有两套控制系统,一套为手动控制阀进行补气,一套角座阀控制(自动根据温度调节),角座阀控制节约能源,手动控制和自动控制独立控制。采用蒸汽加热,加热速度快,有利于节约能源,蒸汽加热系统主要由自动温控阀、截止阀、手动微调阀、温度传感器、显示屏等组成。设备采用蒸汽加热,水温迅速达到预定温度,有利于节约能源,减少噪音,使用寿命相对比较长。温度显示仪可调整蒸汽大小,从而保证槽内水的温度温差小,杀菌效果均一。温度传感器可以对温度值进行全方位监控。

8、设备网带:输送网带可根据客户产品情况,选用不锈钢链网,不锈钢链板和pp链板三种。输送链网(链板)两边可增加耐磨条,以防止产品夹入链板两边的链条内。输送带为不锈钢304滚杠网带,网带无极调速或变频调速,从而满足不同的产品加热时间和产量要求。出料快捷,并可通过变频器加以调节,以适应下道工序的要求。

9、集汽罩和网带侧板采用连体提升设计,可保证在清理锅体时,有足够的清理空间。同时,锅体采用分部斜锥台设计,设有排水口,便于清洗时排渣处理。

10、设备配备上漂压网带,采用双层网带设计,网带同步运转保证产品先进先出。可以防止产品在水中因浮力作用产生上浮滞留现象。,防止热量流失,

11.保温层:设备三侧面保温(两边和底部)保温层50mm厚,三面保温,节省能源;升温迅速,干净卫生。

12、动力:传动电机用变频摆线针轮电机,变频调速;设备两头采用变频减速机,中间变频机承接,带动传动轴前拉后送,减轻传动装置拉力,从而使输送网带运转。这样既可以节能60%,又可以减轻网带的拉力,延长使用寿命。

13、冷却段采用常温水冷却或低温水冷却,低温水冷却可加制冷装置,利用热水、冷水温差再一次灭菌,灭菌效果好。蒸汽循环加热,角座阀控制,节省蒸汽,使用多孔加热,噪音低,温度均匀。冷却段设备配有气泵,气泡鼓浪运作模式,在产品输送过程中降低了产品表面的温度,不仅对产品进行摊平的作用,避免由于产品堆积所造成的冷却不均,冷却段配有3kw气泵1台,使冷却更均匀,同时还对产品进行二次表面清洁;

14、设备清洗:整机设有多个清洗孔,在设备的两端还配有设备出料口处大清洗口,可以将高压水枪伸到设备底部冲洗,方便清理卫生。为更好的让设备排水、排杂,设备底部采用斜底设计,以减少卫生清洗死角清扫方便。

15、输送链板:两边加有耐磨条设计,以防止产品夹入链板两边的链条。

16、控制系统:可选配按键式控制方式和PLC编程全自动控制,指令输入,运行稳定,温度控制精确,故障率低,为让整套设备的控制方便,本设备特配有独立的控制系统,操作及保养维修方便不易潮湿。PLC程序全自动控制:杀菌工艺自动存储,根据不同的包装和食品对灭菌条件的要求,设定不同的杀菌和冷却程序,减少杀菌对品质和外观的影响。

17、配有过滤系统:以防止槽内杂质抽到泵中和长时间在杀菌(冷却)槽内循环;过滤器清理口采用无工具拆装,清理杂质简单方便;

18、设备采用外循环运行,输送网带采用,滚杠输送(φ38mm),间距根据罐型设计,使用寿命长,耐高温,易拆卸,网带两侧配有自润滑耐磨条,可减少产品在输送过程中的磨损率。

19、设备采用前拉后送的传动方式,是物料运行更平稳;

20、设备采用密封盖,防止蒸汽的外溢操作人员,同时对产品进行保温,并保证了杀菌温度的均匀。

21、水循环由出料端往进料端循环,使杀菌温度更均衡,循环水泵前边加有过滤系统,以防止槽内杂质抽到泵中,长时间在杀菌(冷却)槽内循环。

22、设备顶部配有排湿口,有效排出因水蒸汽形成的热流。